Инновации в области нейлоновых материалов для 3D-печати: от порошкового слоя до армирования углеродным волокном

Sep 19, 2025

В индустрии 3D-печати нейлоновые материалы стали одним из самых перспективных конструкционных пластиков. В последние годы, благодаря развитию технологий плавления в слое порошка (PBF), селективного лазерного спекания (SLS), моделирования методом послойного наплавления (FDM) и развитию технологий армирования композитных материалов, таких как армирование углеродным волокном, характеристики и области применения нейлона претерпевают значительные инновации. Изучение этих инноваций не только помогает понять тенденции в материаловедении, но и открывает пути для практической реализации проектов.

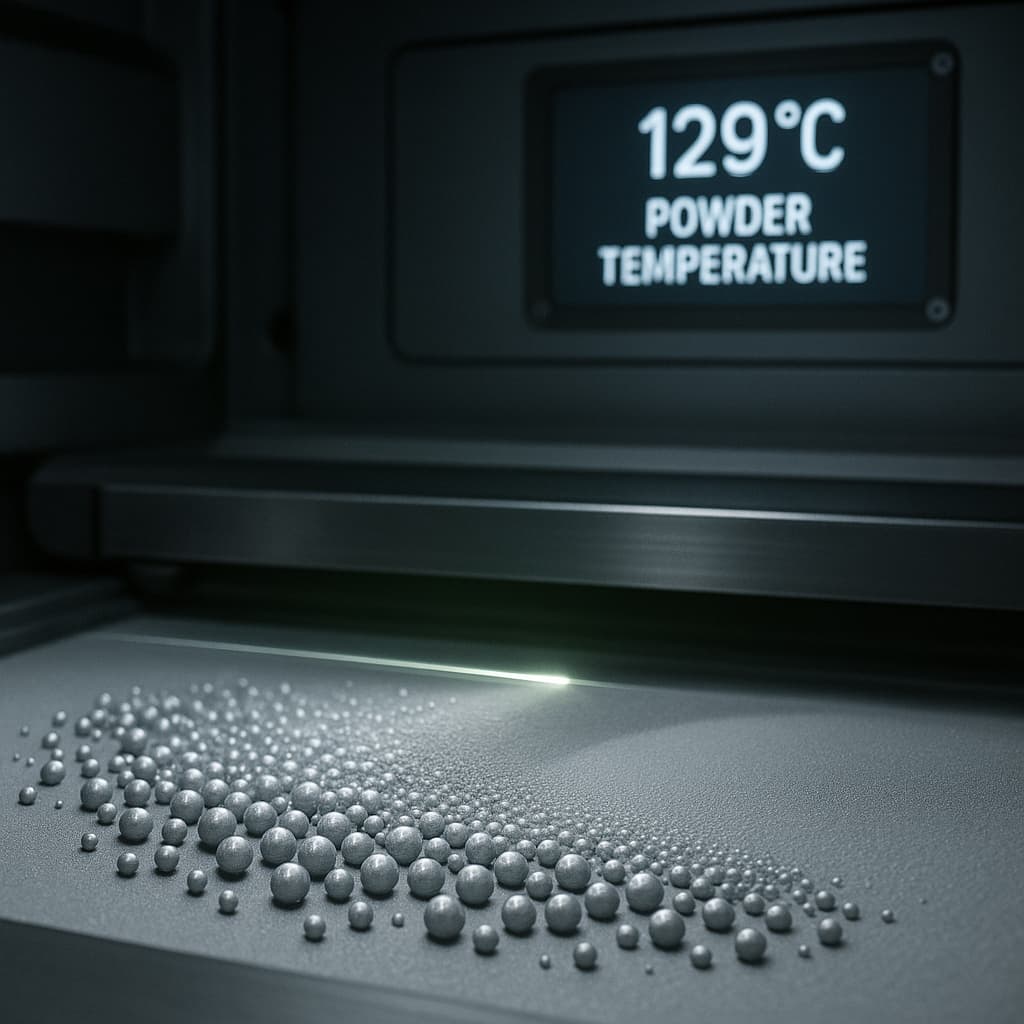

Первое новшество заключается в контроле распределения размеров частиц и морфологии нейлоновых порошков, используемых в порошковой 3D-печати. Высококачественный нейлон для порошковой печати должен обладать узким распределением размеров частиц, сферическими частицами, низким содержанием кислорода и хорошей текучестью. Сферические частицы обеспечивают равномерное распределение порошка и уменьшают количество пустот, что, в свою очередь, повышает плотность и однородность механических свойств отпечатанных деталей; низкое содержание кислорода снижает окисление при высокотемпературной плавке или спекании, повышая усталостную прочность и качество поверхности. Эти характеристики особенно важны при печати нейлоновых компонентов методами SLS или PBF, таких как шестерни, зубчатые рейки или функциональные соединители.

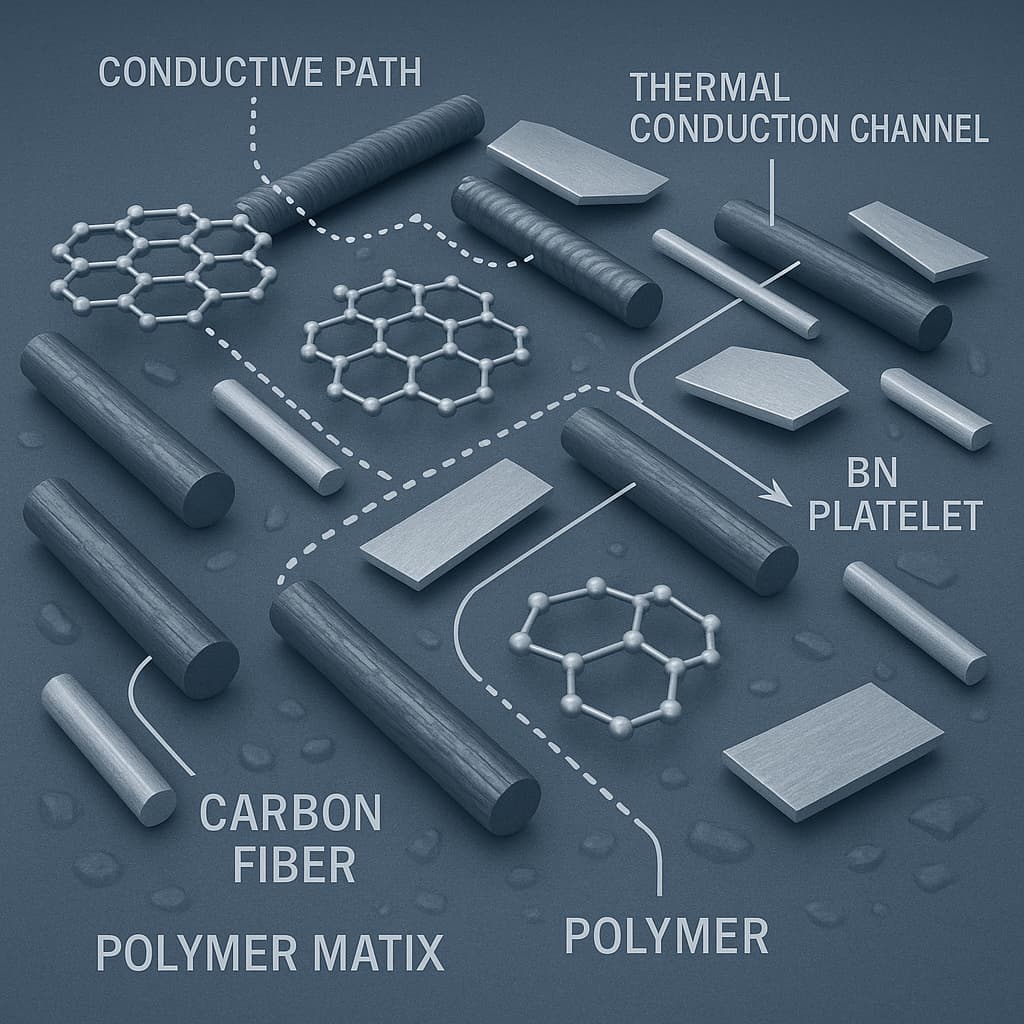

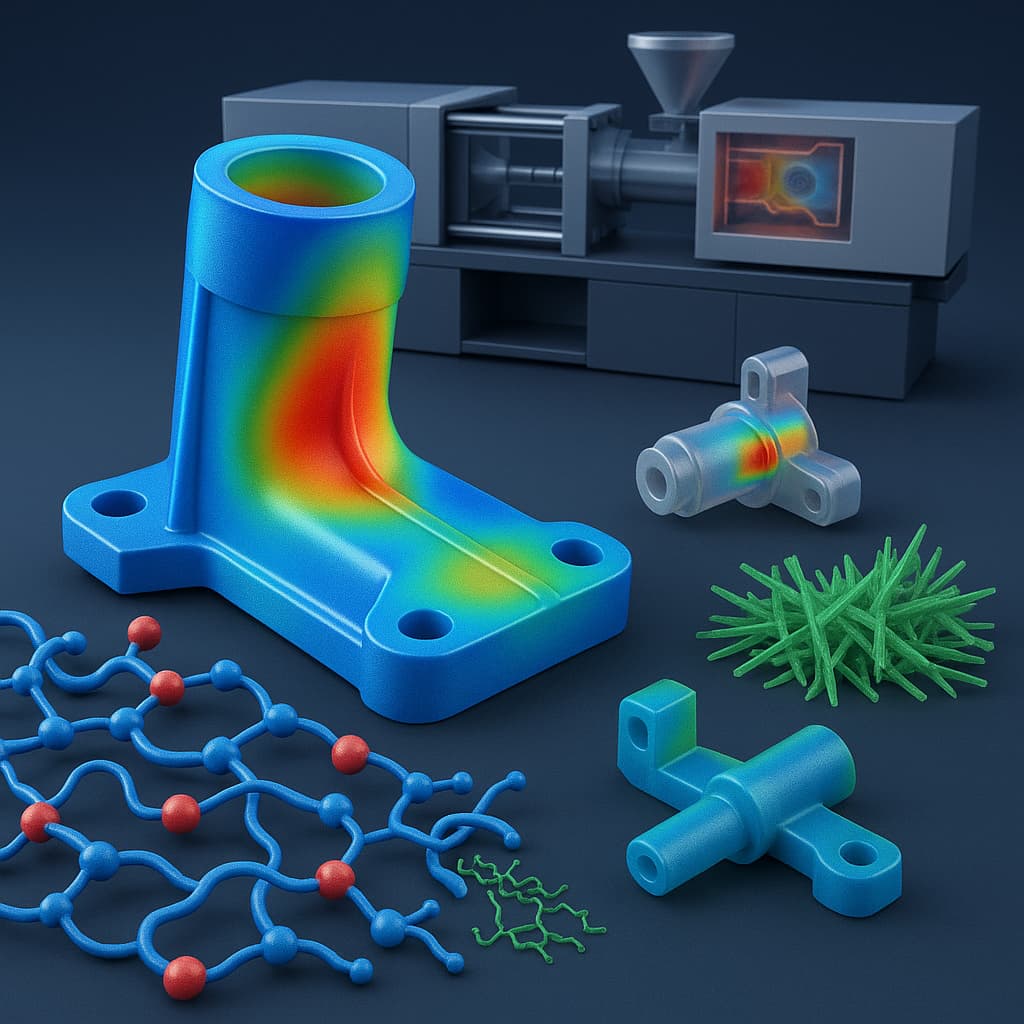

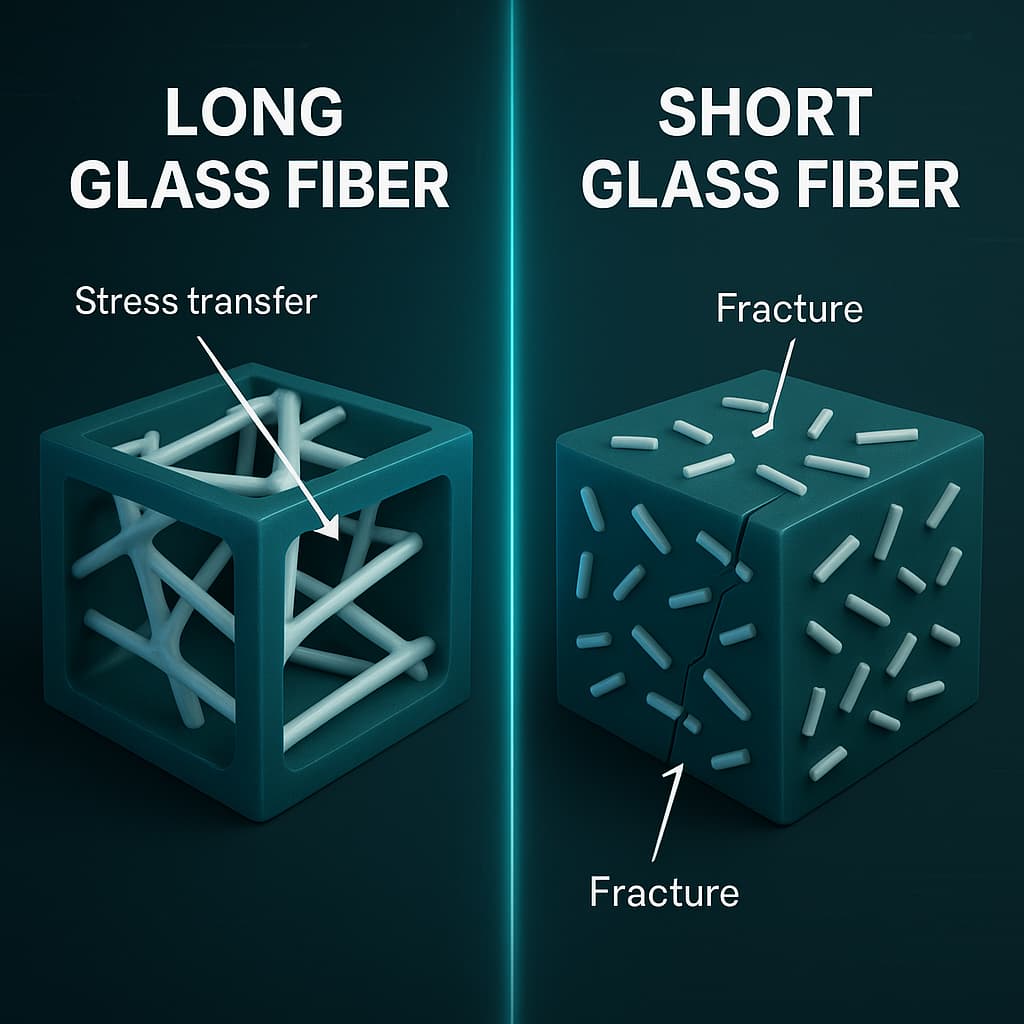

Во-вторых, это методы аддитивного и композитного армирования, особенно нейлон, армированный углеродным волокном (нейлон CFR), и гибридное использование с армированием стекловолокном. Армирование углеродным волокном может значительно повысить жёсткость, прочность на изгиб и термостойкость, зачастую снижая при этом вес. Эти композитные нейлоны часто используются в деталях аэрокосмической техники, крышках автомобильных двигателей, кронштейнах конструкций, промышленных редукторах и других изделиях, требующих высокой прочности и жёсткости. Однако включение углеродного волокна в 3D-печать влечет за собой проблемы: ухудшение текучести расплава, более быстрый износ сопла, ослабление межслоевой адгезии, проблемы с шероховатостью поверхности и т. д., которые требуют оптимизации параметров печати, таких как диаметр сопла, температура экструзии или расплава, скорость печати и скорость заполнения.

Более того, контроль термической деформации и усадки нейлоновых материалов также имеет решающее значение. В процессе 3D-печати, особенно в порошковой камере и технологиях SLS, детали подвергаются циклам нагрева и охлаждения, что может привести к короблению или искажению. Регулировка температуры порошковой камеры, предварительный нагрев платформы построения, мощность лазера или использование систем терморегулирования могут эффективно снизить внутренние температурные градиенты. Кроме того, в материалах, армированных углеродным волокном или стекловолокном, поскольку коэффициент термического расширения волокон отличается от нейлоновой матрицы, изменения температуры могут вызывать напряжения, приводящие к образованию микротрещин или расслоению. Правильная длина волокон, их ориентация и обработка поверхности (например, нанесение покрытия или плазменная обработка углеродного волокна) могут улучшить межфазное сцепление и, таким образом, повысить устойчивость к термической деформации.

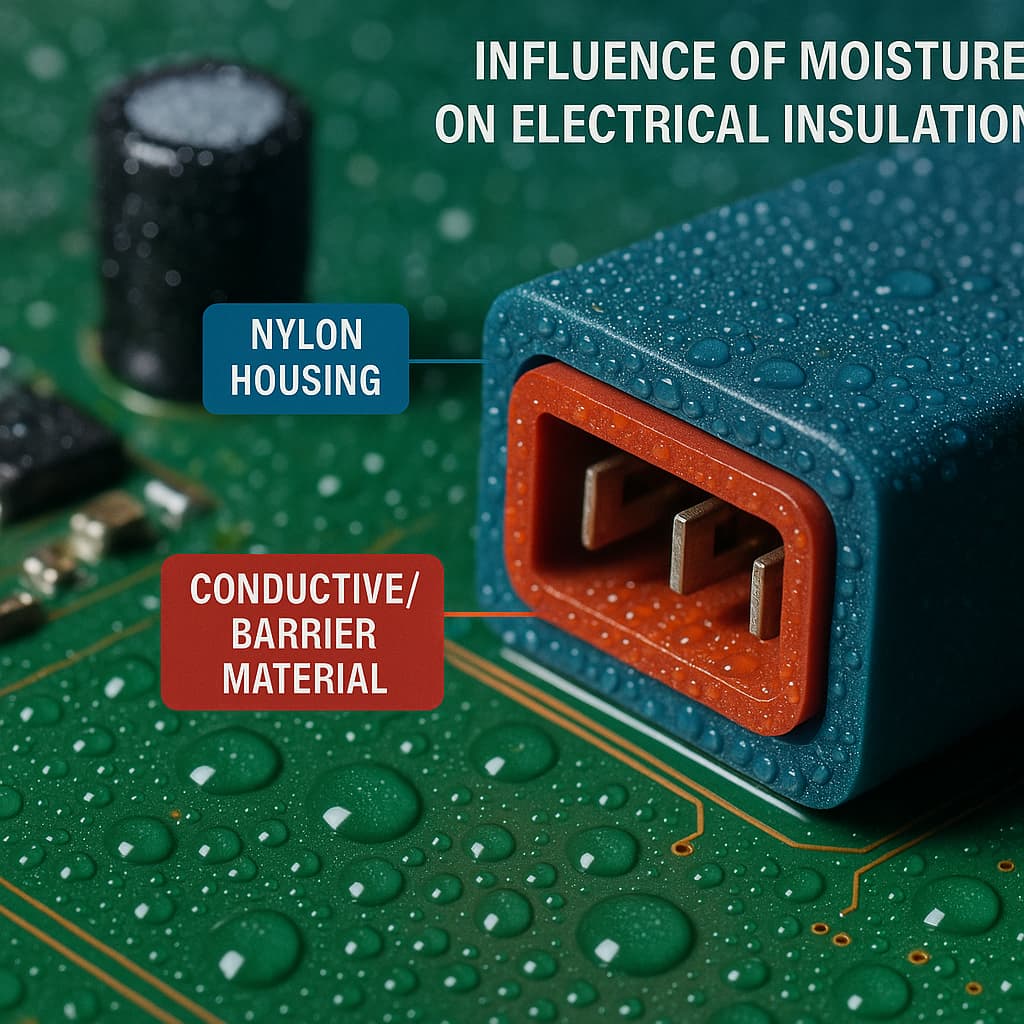

Кроме того, особенно сильно влияние влажности на нейлон при 3D-печати. Нейлон легко впитывает влагу; влага приводит к неточности размеров при печати, ослаблению межслоевого сцепления и снижению механических свойств готовой детали. Для решения этих проблем в некоторые новые нейлоновые порошки и нити добавляют модификаторы с низким влагопоглощением или применяют процедуры постобработки, например, вакуумной сушки. Строгий контроль влажности перед хранением и печатью, особенно для нейлоновых нитей, армированных углеродным волокном, крайне важен для сохранения качества и прочности печати.

Еще одним направлением инноваций являются точность поверхности и постобработка. Детали из нейлона, напечатанные на 3D-принтере, часто имеют шероховатую поверхность и видимые линии слоёв. Для функциональных компонентов или эстетичных корпусов необходима финишная обработка поверхности, которая может включать механическую шлифовку, дробеструйную обработку, химическую полировку, нанесение покрытия или покраску, а также термическую обработку. При изготовлении нейлона, армированного углеродным волокном, возможно вытягивание или оголение волокон, что требует специальной разработки процесса финишной обработки поверхности для предотвращения выхода волокон, износа и вторичной коррозии.

Окончательно, необходимо учитывать компромиссы между удобством печати и экономическими выгодами. Несмотря на то, что армированные углеродным волокном высокоэффективные нейлоновые порошки обладают исключительной прочностью, термостойкостью и износостойкостью, стоимость и сложность производства значительно возрастают. Частота износа сопел, надежность принтера, затраты на смену материала, энергопотребление и расходы на постобработку становятся существенными в реальных проектах. Кроме того, производство крупных деталей или промышленных партий предъявляет более высокие требования к объёму печати принтера, скорости переработки порошка, повторному использованию отходов и т. д. Перед выбором материала и процесса конструкторам и инженерам следует провести анализ соотношения затрат и производительности, чтобы определить, оправдывают ли инвестиции окупаемость.

Эти инновации в сочетании с экспериментальными испытаниями и достижениями в области материаловедения выводят нейлон в 3D-печати на новый уровень: от изготовления прототипов до создания по-настоящему функциональных компонентов. От мелкосерийного лабораторного производства до крупносерийного производства с высокими требованиями к прочности и долговечности конструкции — армированный углеродным волокном нейлон будет играть все более важную роль в аэрокосмической промышленности, автомобилестроении, промышленном машиностроении и даже в потребительской электронике.

ЧИТАТЬ ДАЛЕЕ