Как огнестойкий нейлон достигает самозатухания: механизмы и принципы огнестойкости

Aug 21, 2025

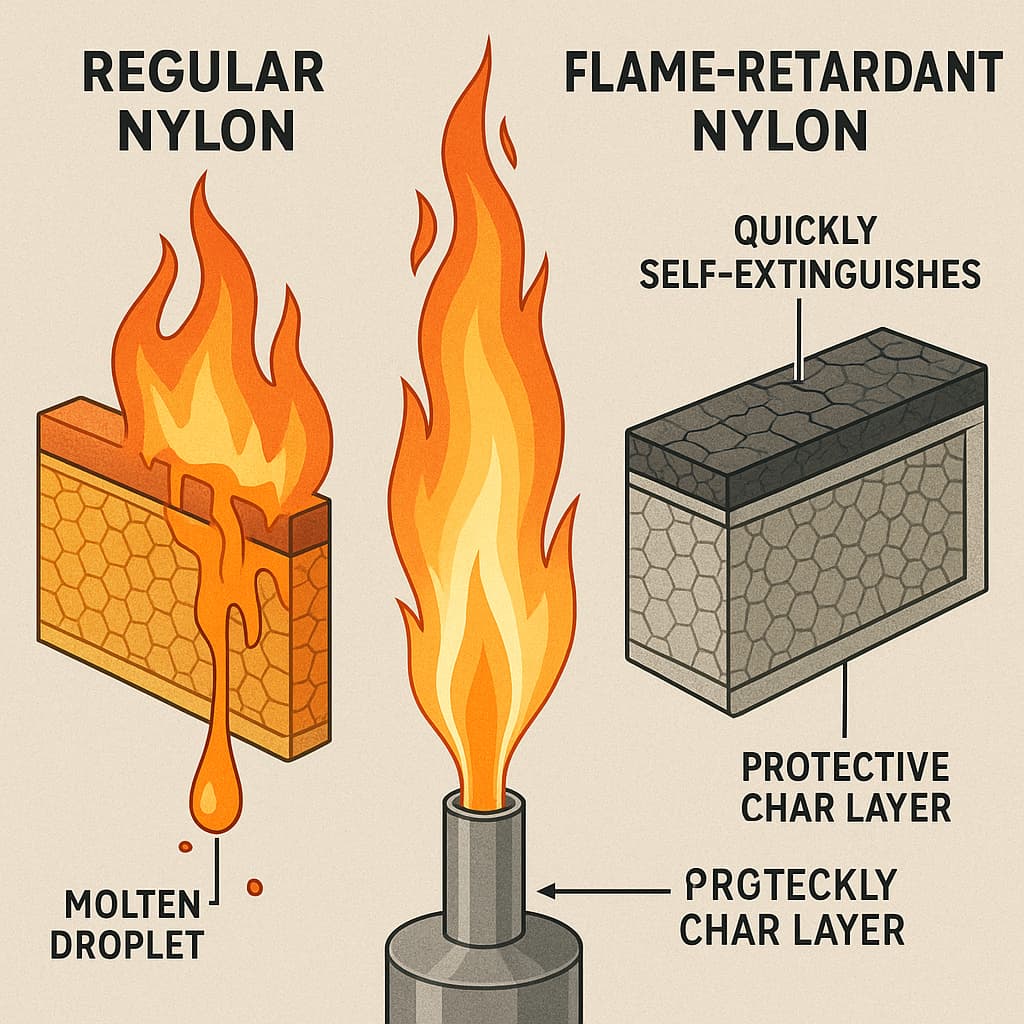

Нейлон, как представитель инженерного пластика, широко используется в автомобильных деталях, электроприборах и строительных материалах. Однако, благодаря наличию углеводородного скелета и амидных групп, нейлон по своей природе огнеопасенПосле возгорания он быстро горит, образуя капли расплавленного металла. Для изделий, требующих высокой пожарной безопасности, таких как электрические разъёмы, корпуса бытовых приборов и детали подкапотного пространства автомобилей, одного только чистого нейлона недостаточно. Огнестойкий нейлон Способность материала самозатухать после удаления источника пламени обеспечивает критически важное решение. Но как достигается это свойство самозатухания?

Фундаментальный механизм заключается в нарушении цепных реакций горения. Горение – это, по сути, процесс, в котором участвуют тепло, свободные радикалы и кислород. При разложении полимера горючие летучие вещества реагируют с кислородом, поддерживая пламя. Антипирены действуют, нарушая этот цикл. Некоторые поглощают тепло, понижая температуру; другие выделяют инертные газы, снижая концентрацию кислорода; третьи образуют обугленный слой, защищающий полимер от кислорода и тепла.

В нейлоне основные антипирены включают галогенированные, фосфорсодержащие, азотсодержащие и неорганические наполнители. Галогенированные антипирены, такие как бромированные и хлорированные соединения, при горении выделяют галогеноводороды, связывая свободные радикалы и прерывая цепную реакцию горения. Несмотря на эффективность, их токсичность и экологические проблемы привели к ограничениям во многих отраслях промышленности.

В настоящее время широкое распространение получили антипирены на основе фосфора. При разложении они образуют фосфорные или полифосфорные кислоты, способствующие образованию на поверхности угля. Обугленный слой блокирует перенос кислорода и тепла, одновременно снижая выделение летучих веществ. Некоторые фосфорсодержащие антипирены также действуют в газовой фазе, захватывая свободные радикалы, что обеспечивает двойной эффект.

Азотсодержащие антипирены, такие как меламин и его производные, выделяют инертные газы, такие как азот или аммиак, во время горения. Это разбавляет кислород в зоне пламени и замедляет горение. Синергетические системы фосфора и азота особенно эффективны, обеспечивая высокую огнестойкость при относительно низких концентрациях.

Неорганические антипирены, такие как гидроксид алюминия и гидроксид магния, разлагаются эндотермически при высоких температурах, выделяя водяной пар, который охлаждает и разбавляет систему. Несмотря на высокую нагрузку, они нетоксичны и экологичны, что делает их пригодными для использования в экологичном огнестойком нейлоне.

На практике инженеры часто используют индивидуальные комбинации. Для электроизоляции предпочтительны малодымные безгалогенные системы, обычно на основе смесей фосфора и азота. В автомобильных деталях для достижения баланса между огнестойкостью и механической прочностью часто требуется армирование стекловолокном с использованием антипиренов на основе фосфора.

Самозатухающие свойства огнестойкого нейлона обычно оцениваются с помощью стандартных испытаний, таких как UL94. В зависимости от того, быстро ли затухает образец и предотвращает ли возгорание хлопка при капании, материалам присваиваются классы от HB до V-2, V-1 или наивысший класс — V-0. Эти классификации необходимы для принятия продукта в критически важных для безопасности областях применения.

Заглядывая в будущее, более строгие экологические нормы стимулируют использование безгалогеновых и малодымных огнезащитных систем. Передовые синергетические формулы фосфора и азота, нано-антипирены и самообугливаемые добавки становятся решениями нового поколения. Они не только повышают безопасность, но и расширяют возможности нейлона в электромобилях, устройствах связи 5G и системах «умный дом».

Таким образом, способность огнестойкого нейлона к самозатуханию обусловлена комбинированным физическим и химическим воздействием антипиренов. Понимание этих механизмов позволяет инженерам оптимизировать рецептуры, обеспечивая баланс между огнестойкостью, механической прочностью и экологическими характеристиками, что гарантирует неизменную актуальность нейлона в областях, где безопасность критически важна.

ЧИТАТЬ ДАЛЕЕ