Нейлон широко используется в автомобильных компонентах, наружных устройствах, электрических разъёмах и промышленных механизмах благодаря сочетанию прочности, износостойкости и стоимости. При нормальных температурах ПА6 и ПА66 сохраняют стабильную ударную вязкость, но их характеристики значительно ухудшаются при отрицательных температурах. При температуре –20 °C и ниже молекулярная подвижность резко снижается, что приводит к хрупкости, снижению ударной вязкости и нестабильности размеров. Поэтому для компонентов, предназначенных для длительного использования на открытом воздухе или в условиях холодного климата, требуется специально модифицированный нейлон для обеспечения надёжности.

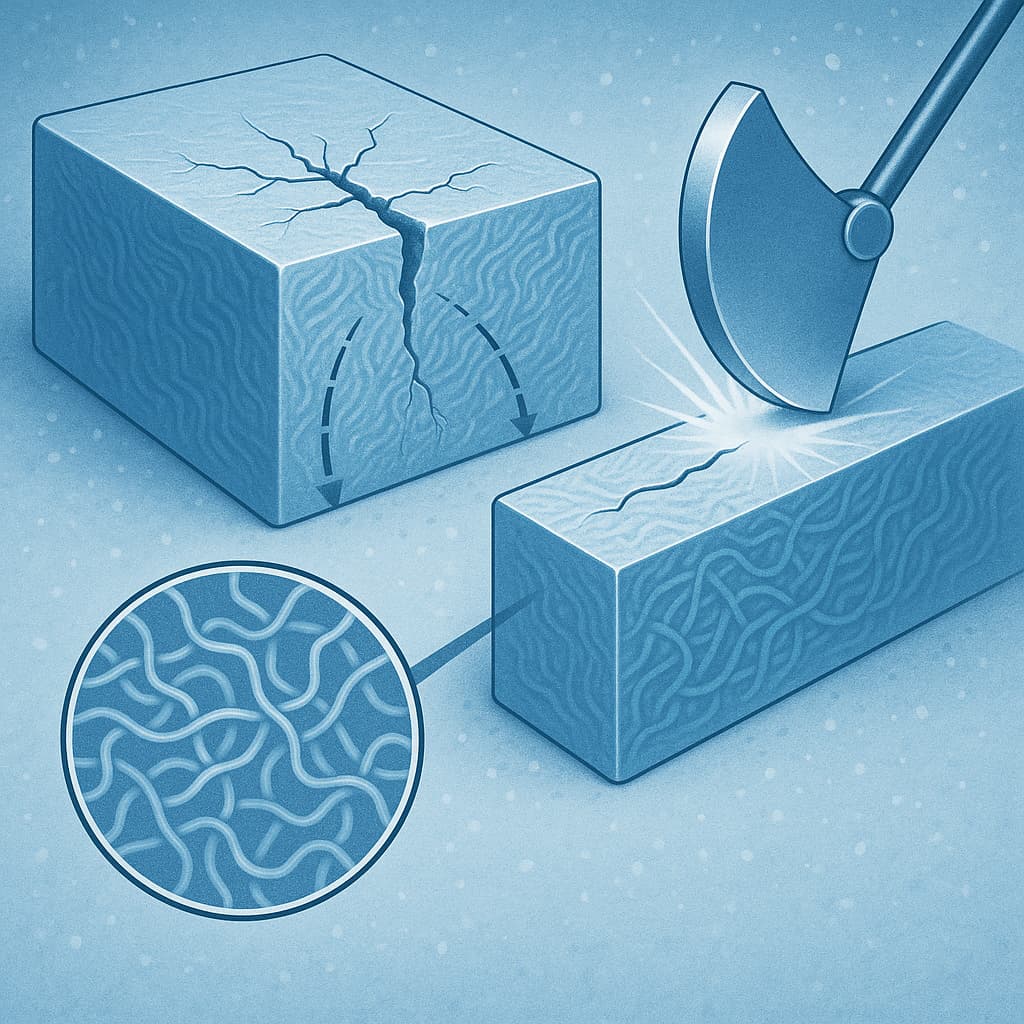

Потеря прочности происходит из-за эффекта молекулярного застывания вблизи температуры стеклования. С понижением температуры подвижность цепей ограничивается, и материал переходит из пластичного состояния в хрупкое. Ударные нагрузки больше не могут рассеиваться за счёт пластической деформации, что приводит к быстрому распространению трещин. Если компонент содержит тонкие рёбра, острые углы, защёлкивания или отверстия, такая геометрия усиливает концентрацию напряжений и ускоряет хрупкое разрушение. Для таких устройств, как дроны, снегоуборочные инструменты, автомобильные детали для холодного климата и полярное оборудование для мониторинга, последствия могут быть серьёзными.

Повышение прочности при низких температурах обычно включает в себя упрочнение резины, структур блок-сополимеров, модификацию нанонаполнителя и корректировку концов молекулярной цепи. Системы повышения упругости резины, такие как POE, EPDM-g-MA и ABS-g-MA, распределяют небольшие резиновые домены по всей нейлоновой матрице. При ударе эти домены инициируют образование полос сдвига и локальную текучесть, способствующую рассеиванию энергии. Этот подход должен обеспечить баланс между жесткостью, текучестью и термической стабильностью, чтобы избежать чрезмерного размягчения.

Блок-сополимеры обеспечивают более внутренний путь модификации. Благодаря интеграции гибких сегментов в полимерную цепь нейлон сохраняет подвижность цепей даже при низких температурах. Этот метод минимизирует фазовое разделение и поддерживает структурную однородность, повышая долговечность в приложениях, требующих высокой надежности.

Технология нанонаполнителя дополнительно улучшает низкотемпературные свойства. Такие материалы, как графен, нанокремнезем и наноэластомеры, повышают устойчивость к распространению трещин и прочность межфазного контакта без существенного снижения жёсткости. Кроме того, наноармирование повышает размерную стабильность за счёт снижения внутренних напряжений, вызванных неравномерной усадкой при низких температурах.

Не менее важны и стратегии проектирования. Переходы галтелей, равномерная толщина стенок, контроль ориентации волокон и правильное расположение литников — всё это играет свою роль. В армированном волокнами нейлоне ориентация волокон сильно влияет на ударопрочность при низких температурах. Избыточная ориентация приводит к направленной хрупкости. Оптимизация путей течения расплава или изменение геометрии детали помогает смягчить эти эффекты.

Низкотемпературный прочный нейлон широко используется в автомобильных модулях передней части, кронштейнах датчиков, корпусах для внешних камер, шасси дронов и разъемах для лыжного оборудования. Эти компоненты должны сохранять целостность при температурах до –30°C или –40°C без хрупкого разрушения.

Дальнейшие разработки будут сосредоточены на высокоэффективных системах повышения прочности, усовершенствованной молекулярной инженерии и многомасштабных композитных структурах. К новым тенденциям относятся армирование наноэластомерами, высококристаллические структуры с контролируемой степенью кристалличности и морозостойкие нейлоны на биологической основе. В связи с растущей потребностью в экстремальных условиях низкотемпературная прочность становится не просто свойством материала, а инженерной возможностью, влияющей на проектирование, инструментальную оснастку и оценку долгосрочной надежности.