Прорывные решения в применении химически стойких нейлоновых материалов в промышленных жидкостных системах.

Dec 31, 2025

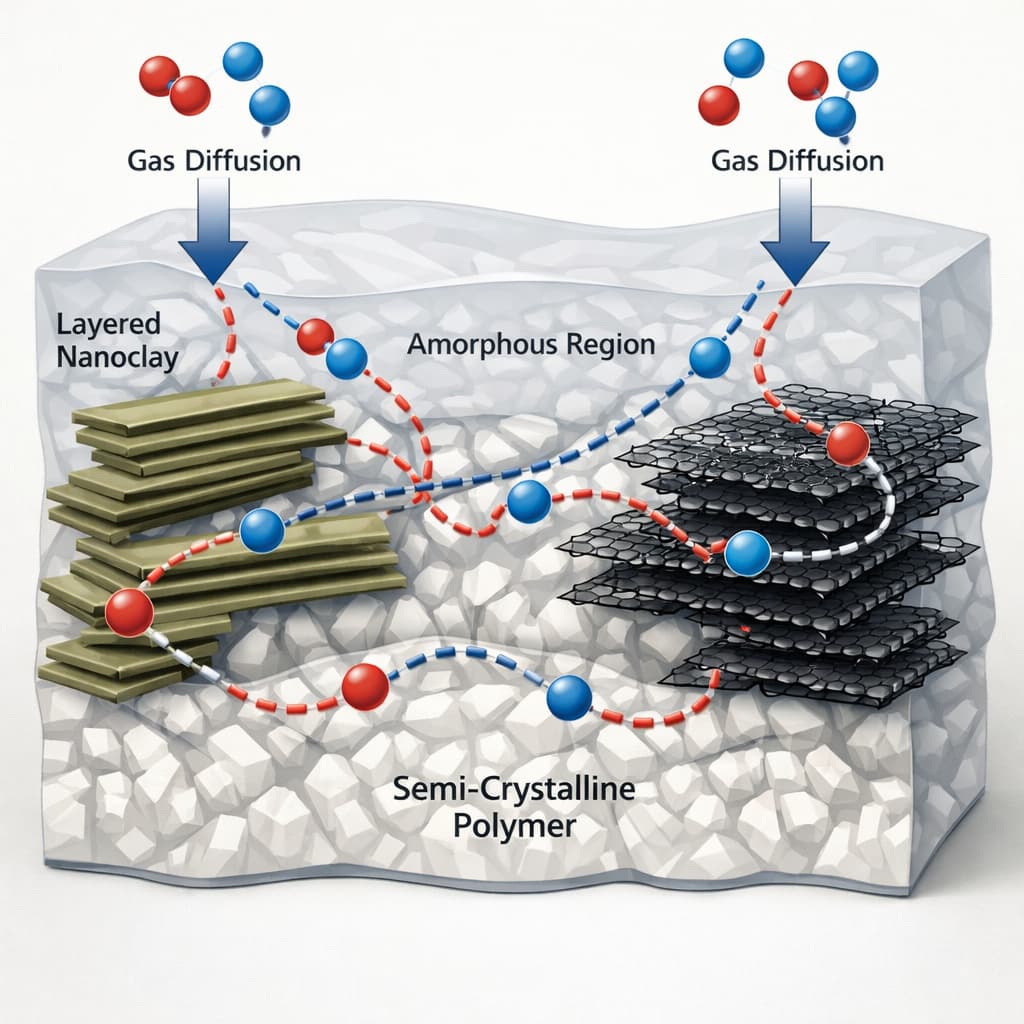

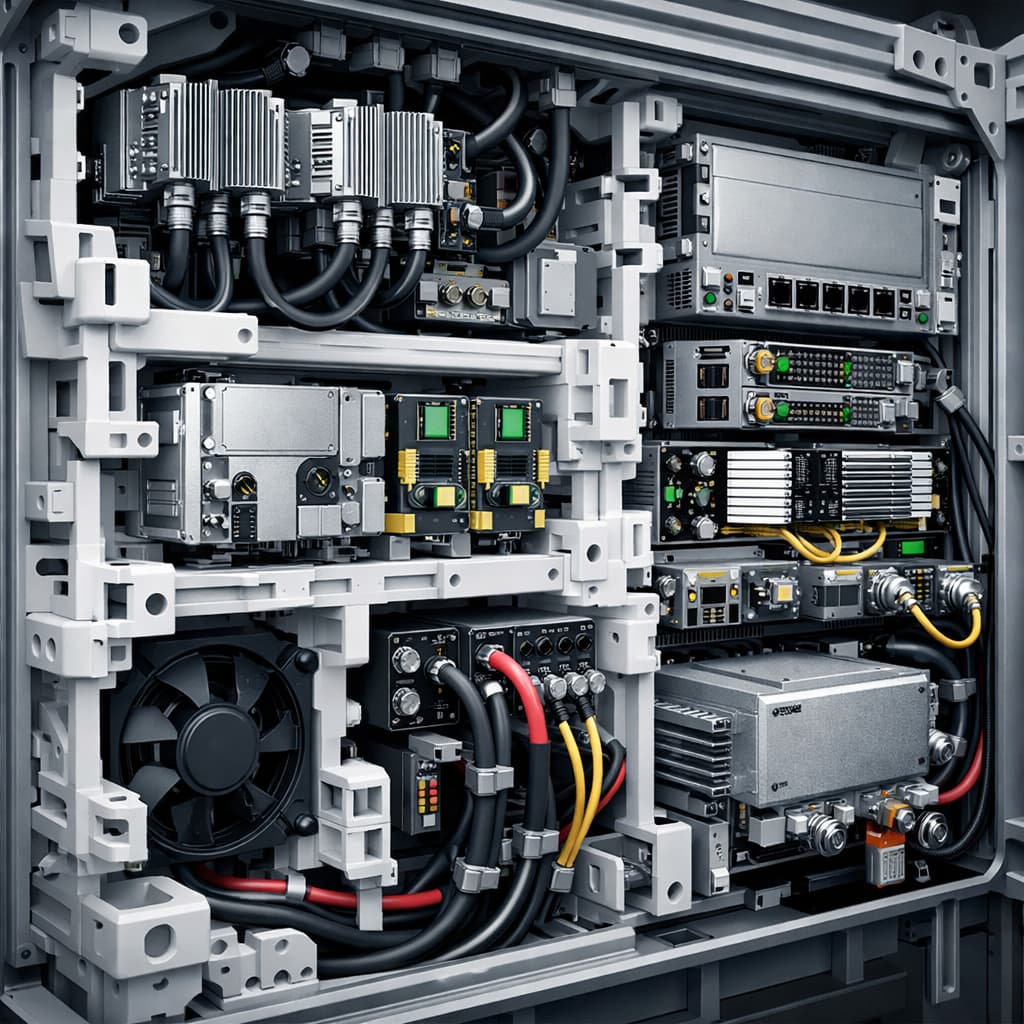

В современных промышленных системах системы перекачки жидкостей играют решающую роль в транспортировке, дозировании, охлаждении, очистке и перекачивании химических сред. Их эксплуатационная стабильность напрямую определяет безопасность, надежность и срок службы всего оборудования. Поскольку такие отрасли, как химическая промышленность, производство полупроводников, фармацевтика, возобновляемая энергетика и передовые технологии, предъявляют все более жесткие требования к чистоте среды, герметичности и долговременной надежности, традиционные металлические материалы и обычные конструкционные пластмассы постепенно демонстрируют свои ограничения. На этом фоне, сверххимически стойкие нейлоновые материалы стали ключевым технологическим прорывом для применения в промышленных системах с использованием жидкостей.Промышленные гидравлические системы подвергаются воздействию крайне сложных химических сред, включая сильные кислоты, сильные щелочи, спирты, кетоны, сложные эфиры, органические растворители и многокомпонентные жидкости, содержащие соли и добавки. Обычные нейлоновые материалы, как правило, подвержены гидролизу, набуханию, механической деградации и даже растрескиванию под воздействием напряжений при длительном воздействии таких сред, особенно при повышенной температуре и давлении. Сверхстойкие к химическим воздействиям нейлоновые материалы Решение этих проблем достигается путем систематической оптимизации молекулярной структуры, кристалличности и дизайна рецептуры, что значительно повышает стабильность в агрессивных химических средах.С точки зрения структуры, эти материалы часто имеют низкополярную или длинноцепочечную молекулярную архитектуру, что позволяет снизить концентрацию амидных групп и тем самым минимизировать сродство к воде и полярным растворителям. Включение химически стабильных сополимерных сегментов и стабилизация концевых групп эффективно подавляют деградацию молекулярной цепи, вызванную кислой или щелочной средой. Высоко контролируемая кристаллическая морфология дополнительно формирует плотную внутреннюю структуру, которая ограничивает химическое проникновение, сохраняя при этом механическую прочность.В практических приложениях, Сверхстойкий к химическим воздействиям нейлон широко используется в трубопроводах для транспортировки жидкостей, быстроразъемных соединениях, корпусах клапанов, корпусах насосов, фильтрующих компонентах и корпусах датчиков. По сравнению с металлами, эти материалы обеспечивают меньший вес и большую свободу проектирования, позволяя создавать интегрированные конструкции, минимизирующие стыки герметизации и риски утечек. Их коррозионная стойкость также предотвращает выщелачивание ионов и деградацию поверхности, что особенно важно в полупроводниковой и фармацевтической промышленности, где чистота среды имеет первостепенное значение.Для высокотемпературных жидкостных систем решающим фактором является долговечность. Благодаря термостойкой модификации и системам стабилизации, сверххимически стойкий нейлон сохраняет механическую прочность и точность размеров при длительном воздействии тепла и агрессивных химических веществ. Эти характеристики делают его идеально подходящим для систем теплообмена, контуров химической циркуляции и систем терморегулирования батарей в новых энергетических приложениях. По сравнению с традиционными решениями, эти материалы значительно снижают частоту технического обслуживания и продлевают срок службы системы, что приводит к превосходной экономической эффективности на протяжении всего жизненного цикла.В условиях растущего спроса на интеллектуальные и модульные промышленные системы для работы с жидкостями, технологичность и стабильность процесса приобрели не меньшее значение. Сверхстойкий к химическим воздействиям нейлон демонстрирует стабильный технологический диапазон при литье под давлением, экструзии и вторичной механической обработке, что обеспечивает крупномасштабное и надежное производство. Его предсказуемые характеристики позволяют инженерам проводить точные структурные расчеты и расчеты срока службы на ранних этапах проектирования, что еще больше повышает надежность системы.В целом, прорыв в применении сверххимически стойкого нейлона представляет собой не только улучшение характеристик материала, но и эволюцию в философии проектирования промышленных гидравлических систем. Благодаря синергии материаловедения, структурной инженерии и оптимизации систем, эти передовые нейлоны все чаще заменяют традиционные материалы и утверждаются в качестве основных компонентов высоконадежных промышленных гидравлических систем..

ЧИТАТЬ ДАЛЕЕ