Перспективы применения ИИ и цифрового двойника в НИОКР по модификации нейлона

Nov 26, 2025

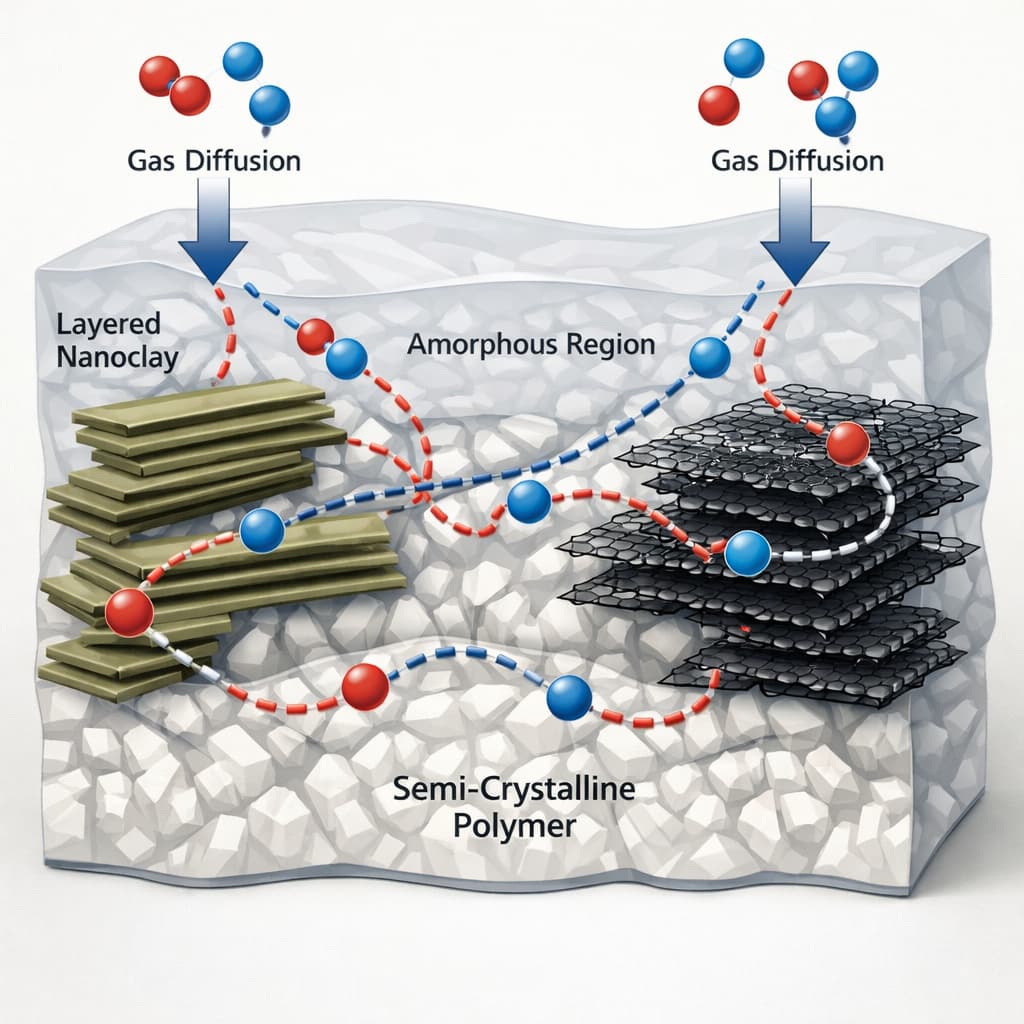

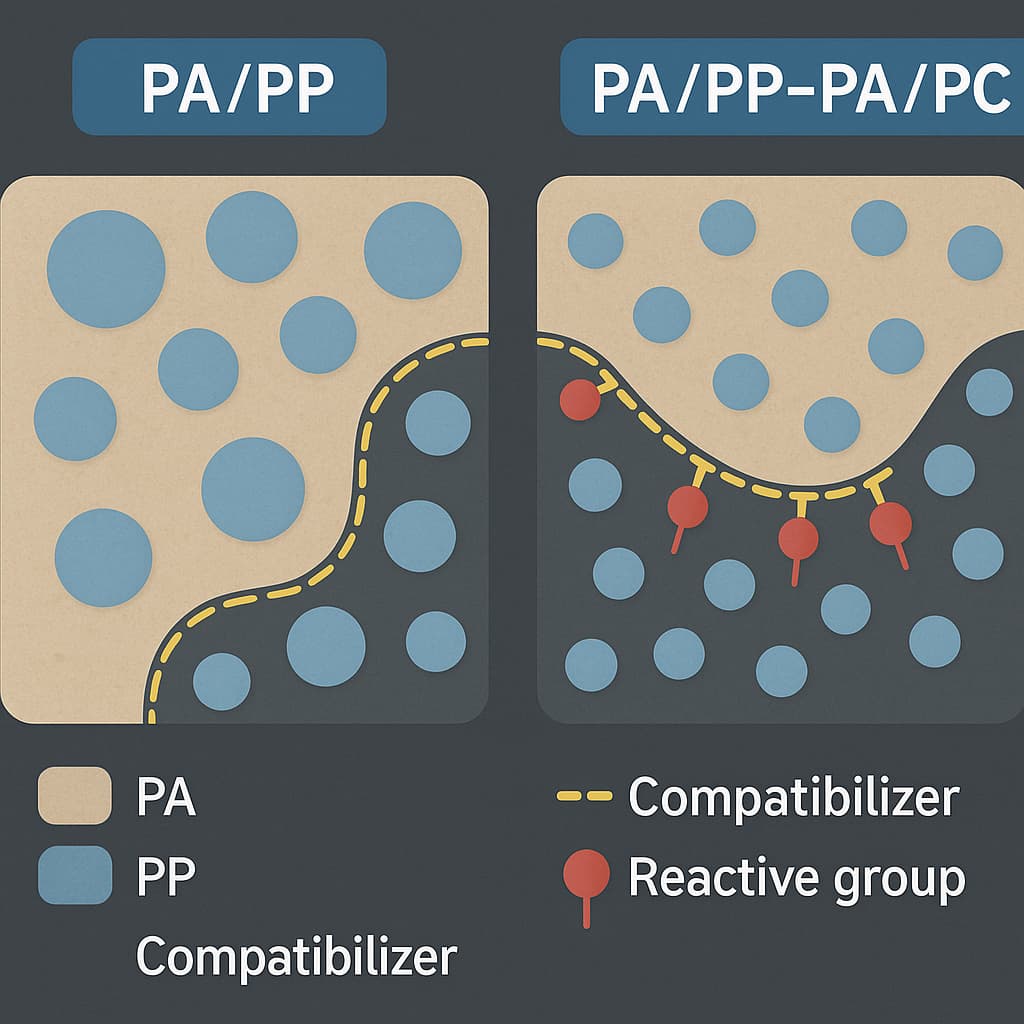

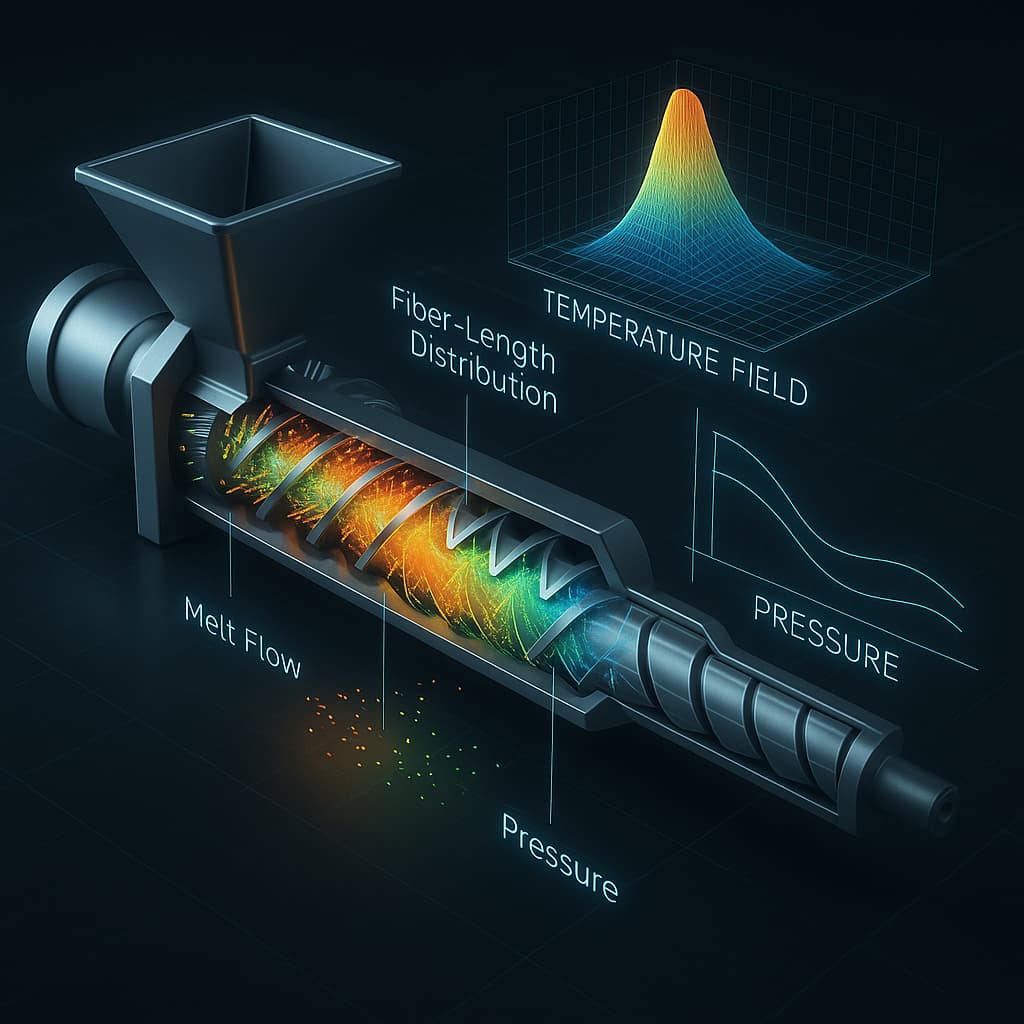

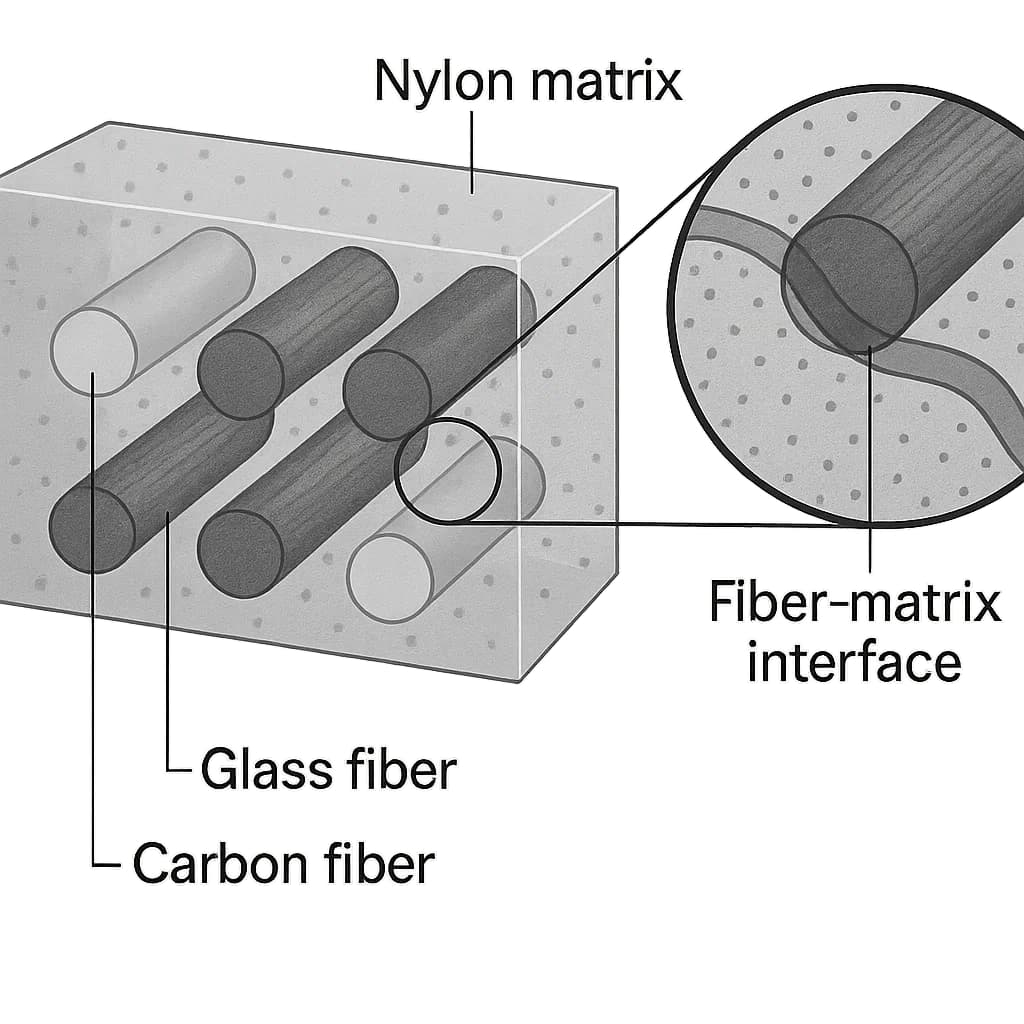

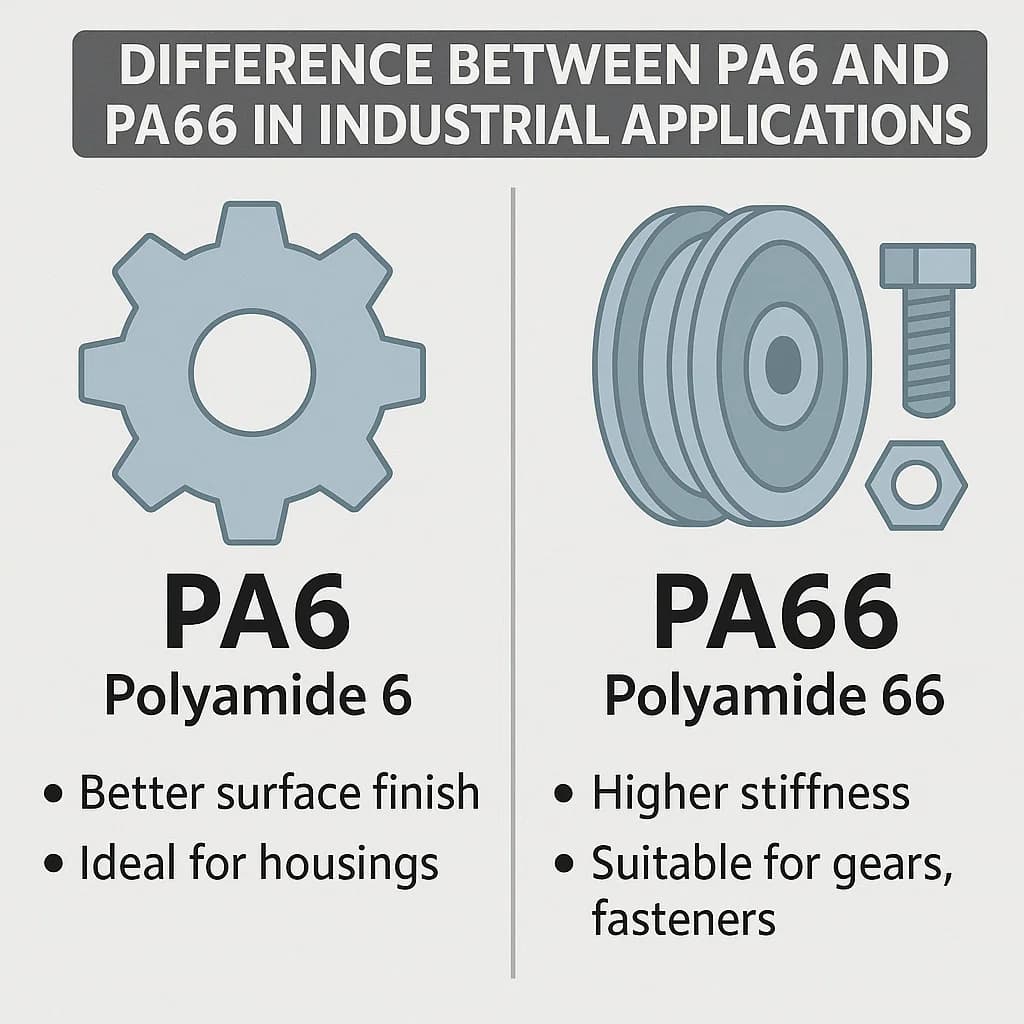

Интеграция передовых вычислительных технологий с материаловедением меняет ландшафт модификации нейлона. Исторически развитие в этом секторе в значительной степени зависело от опыта, основанного на пробах и ошибках, длительных циклов экспериментов и постепенного совершенствования формул. Появление искусственного интеллекта и технологии цифровых двойников подталкивает отрасль к модели исследований, основанной на данных, которая обеспечивает большую точность, более короткие сроки разработки и значительно более низкие затраты. Модификация нейлона с её сложным взаимодействием сырья, добавок, параметров обработки и целевых характеристик особенно подходит для этой трансформации.Алгоритмы ИИ позволяют исследователям создавать модели корреляции структуры и свойств на основе исторических экспериментальных данных, параметров обработки и результатов производительности. Используя методы извлечения признаков и нелинейной подгонки, ИИ может определить ключевые факторы, влияющие на поведение материалов, такие как взаимодействие между содержанием стекловолокна и совместимостью на границе раздела, влияние систем модификаторов ударопрочности на кинетику кристаллизации или конкурентные эффекты между антипиреновыми добавками и стабилизаторами. В то время как инженерам-людям часто сложно одновременно анализировать множество взаимодействующих переменных, модели машинного обучения могут за секунды оценить тысячи потенциальных комбинаций и рекомендовать наиболее подходящие варианты, отвечающие механическим, термическим, реологическим или огнестойким требованиям. Эта возможность значительно сокращает количество избыточных экспериментов и ускоряет циклы разработки.Технология цифровых двойников углубляет возможности виртуального проектирования, создавая динамические модели, воспроизводящие структуру и поведение реального оборудования. В компаундировании нейлона цифровые двойники могут моделировать процессы экструзии, включая Коэффициенты разрыва стекловолокна, распределение длины волокон, градиенты температуры расплава, распределение скорости сдвига и колебания давления вдоль шнека. Такие данные позволяют инженерам оптимизировать профили шнеков, максимизировать удержание волокон и снизить энергопотребление. В литьевых процессах цифровые двойники позволяют точно прогнозировать движение фронта расплава, динамику охлаждения, усадочные свойства и тенденции к короблению — возможности, особенно ценные для высоконаполненных марок нейлона или сложных огнестойких систем. По сравнению с традиционным CAE-моделированием, цифровые двойники делают акцент на двунаправленной связи, обеспечивая калибровку в реальном времени на основе фактических данных машины.По мере роста накопления данных ИИ становится ядром экосистема НИОКР замкнутого циклаДанные обработки, результаты механических испытаний, параметры термического анализа, наблюдения под микроскопом и данные о долгосрочном старении могут непрерывно интегрироваться и использоваться для уточнения прогностических моделей. В композитных составах, таких как PA66 GF50, композиты с углеродным волокном PA6 или смеси PA6/PA66, ИИ может обнаруживать едва заметные микроструктурные изменения, включая изменения кристалличности, адгезии волокон к матрице, распределения внутренних напряжений и аномалии течения расплава. В сочетании с цифровыми двойниками ИИ может рекомендовать оптимальные технологические интервалы, такие как температура расплава, скорость шнека, противодавление, время обработки или условия сушки, обеспечивая стабильное качество массового производства.Ценность разработки материалов с использованием ИИ становится еще более значимой при учете индивидуальных требований к производительности. Клиенты всё чаще требуют материалов с точной настройкой для конкретных применений: высокой прочности и термостойкости для автомобильных деталей, огнестойкости с минимальным короблением для электронных компонентов или износостойкости с размерной стабильностью для промышленных зубчатых передач. Многокритериальная оптимизация на основе ИИ позволяет выявить наиболее подходящие составы среди тысяч возможных, а цифровые двойники проверяют эти решения в реалистичных производственных условиях. Более того, ИИ может анализировать случаи отказов, предоставленные клиентами, такие как недостаточная текучесть, усталостные трещины, механическая деградация, размерная нестабильность или чрезмерное коробление, и предлагать стратегии улучшения на основе данных.В перспективе ожидается, что модификация нейлона превратится в тесно взаимосвязанную и интеллектуальную экосистему исследований и разработок. Данные с производственного оборудования, испытательных лабораторий и цепочек поставок будут объединены в унифицированные платформы для обработки материалов и информатики. Модели искусственного интеллекта будут автоматически корректировать рецептуры в соответствии с условиями процесса, конфигурацией оборудования и региональными отраслевыми требованиями. Заводы с полностью цифровыми двойниками позволят инженерам моделировать целые производственные линии — от сушки до компаундирования, от формования до окончательной проверки, — гарантируя оптимизацию каждого этапа перед началом реального производства. По мере повышения точности моделирования и алгоритмов эта цифровая трансформация станет ключевым фактором повышения конкурентоспособности, снижения затрат и ускорения инноваций.В заключение, ИИ и цифровые двойники представляют собой преобразующую силу в области модификации нейлона. Они меняют парадигму разработки с эмпирического метода проб и ошибок на предиктивную инженерию, ориентированную на данные. По мере того, как все больше компаний создают инфраструктуры данных, внедряют современные системы мониторинга и интегрируют программное обеспечение с оборудованием для обработки данных, эти технологии быстро станут стандартной практикой и сформируют следующую эволюцию материаловедение и промышленное производство.

ЧИТАТЬ ДАЛЕЕ