Высокотекучие нейлоновые материалы приобрели известность по мере того, как отрасли переходят на легкие конструкции и все более сложную геометрию. Автомобильные компоненты, электроприборы, детали, напечатанные на 3D-принтере, и компактные потребительские товары — всё это требует материалов, способных заполнять тонкостенные участки, микроструктуры и протяжённые пути потока. Традиционные марки нейлона, несмотря на сбалансированные механические, термические и химические свойства, часто имеют ограниченную текучесть при литье под давлением. Современные марки нейлона с высокой текучестью, созданные благодаря достижениям в области контроля молекулярной массы, смазочных материалов и оптимизированных систем армирования, образуют уникальный класс материалов, повышающих производительность формования, эстетические качества и структурную целостность.

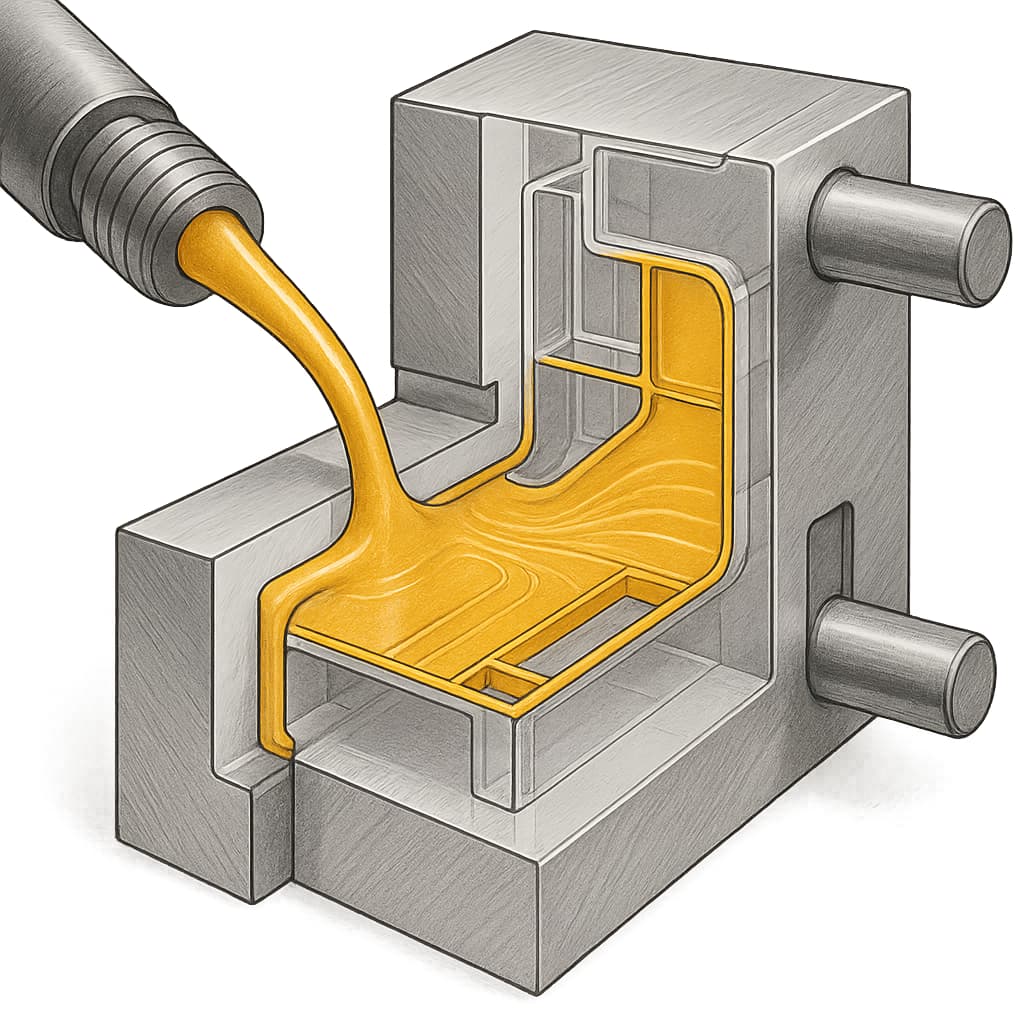

Одно из самых сильных преимуществ нейлона с высокой текучестью — это его способность заполнять тонкостенные области при значительно более низком давлении впрыска. При толщине стенок менее 0,6 мм стандартные марки ПА6 или ПА66, как правило, дают неполный впрыск, неравномерное заполнение и заметные линии спая. Высокотекучие марки менее чувствительны к сдвигу, что позволяет расплаву сохранять низкую вязкость даже при высоких скоростях сдвига. В результате тонкостенные формы можно полностью заполнять без избыточного давления или усилия смыкания, что снижает энергопотребление и продлевает срок службы оборудования. Повышенная стабильность фронтального потока обеспечивает более полное заполнение микрорёбер и вытянутых элементов, улучшая размерную точность.

Высокотекучий нейлон также улучшает тепловой баланс тонкостенных формованных изделий. Поскольку расплав заполняет полость быстрее, затвердевание происходит более равномерно, что минимизирует внутренние напряжения и образование холодных пятен в областях переменной толщины. Это напрямую способствует повышению усталостной прочности и долговечности. Кроме того, улучшается эстетика поверхности: снижение вязкости расплава позволяет полимеру воспроизводить тонкую текстуру формы с превосходной чёткостью. В армированных марках стекловолокно или углеродные волокна распределяются более равномерно, что снижает видимость следов течи и полос от волокон.

С точки зрения инструментария, высокотекучий нейлон дает инженерам большую свободу проектирования. Для полного заполнения требуется меньше точек литья, что уменьшает образование спаев и улучшает общий внешний вид. Пониженная чувствительность материала к температуре формы обеспечивает стабильное литье даже при умеренных температурных условиях, сокращая время цикла. Более низкое давление впрыска также снижает механическую нагрузку на формы, продлевая их срок службы.

Промышленный спрос на высокотекучие нейлоны продолжает расти. Электромобили используют тонкостенные разъёмы, компактные корпуса двигателей и сложные структурные компоненты, которые выигрывают от повышенной текучести. В 3D-печати высокотекучие нейлоновые составы помогают стабилизировать поведение расплава при плавлении в порошковом слое, повышая плотность и размерную точность. В потребительской электронике и интеллектуальных устройствах всё чаще используются тонкие, лёгкие корпуса и прецизионные защёлкивающиеся соединения – области применения, где высокотекучий нейлон обеспечивает повышенную прочность и надёжность конструкции.

Дальнейшие исследования будут сосредоточены на поиске баланса между текучестью, механической прочностью и термической стабильностью. Достижения в области наноармирования, межфазной химии и архитектуры полимерных цепей позволят создавать новые высокотекучие компаунды, подходящие для экстремальных условий, и более интегрированные конструкции. Поскольку тонкостенные конструкции продолжают доминировать в разработке продукции, высокотекучий нейлон останется ключевым материалом, стимулирующим инновации во многих отраслях.