Стратегия выбора нейлоновых материалов с высоким индексом текучести для электронных и электрических приборов

Sep 19, 2025

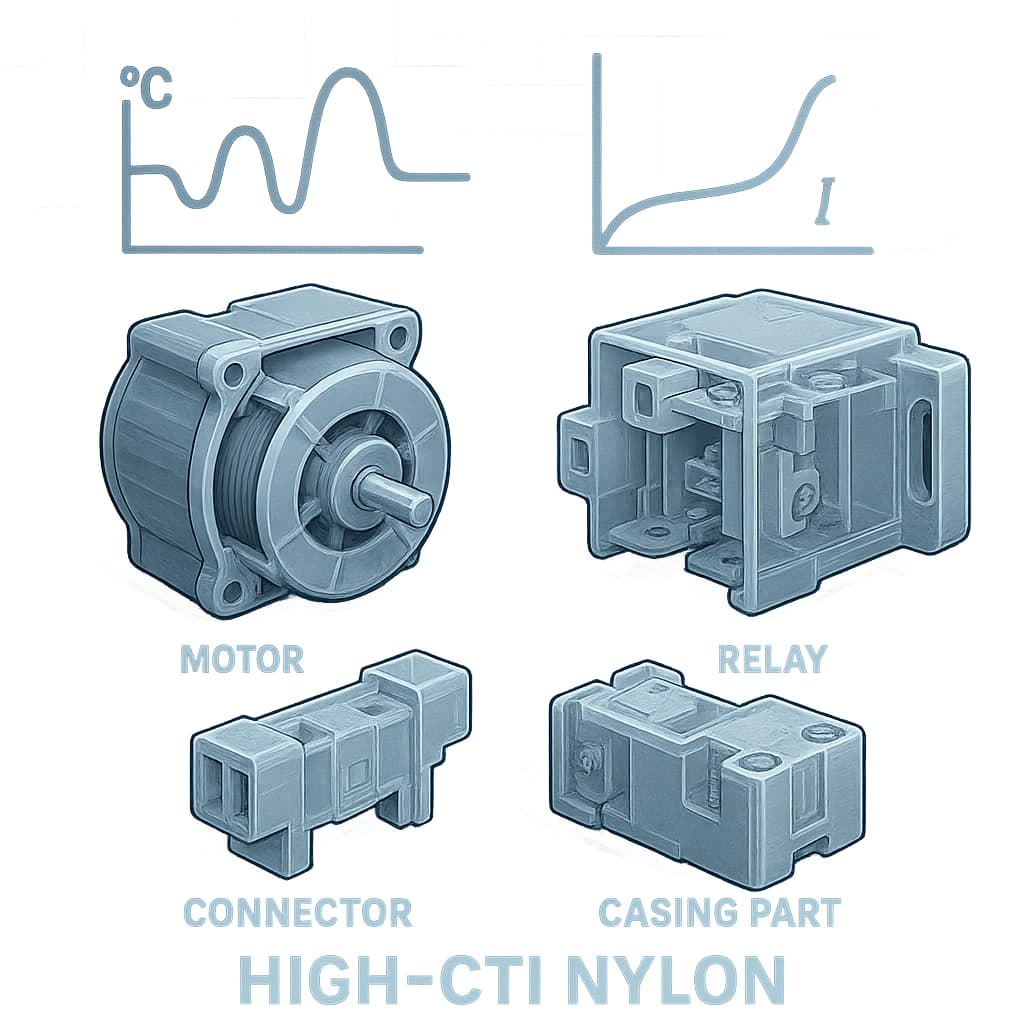

В сфере электроники и электроприборов материалы с высоким индексом трекингостойкости (CTI) всё чаще выбирают инженеры-конструкторы и материаловеды благодаря их превосходной стойкости к электрической коррозии и изоляционным свойствам. Выбор подходящего нейлона с высоким индексом трекингостойкости (CTI) влияет не только на безопасность изделия, но и на срок службы, надёжность и стоимость. Поэтому при выборе необходимо учитывать множество аспектов.

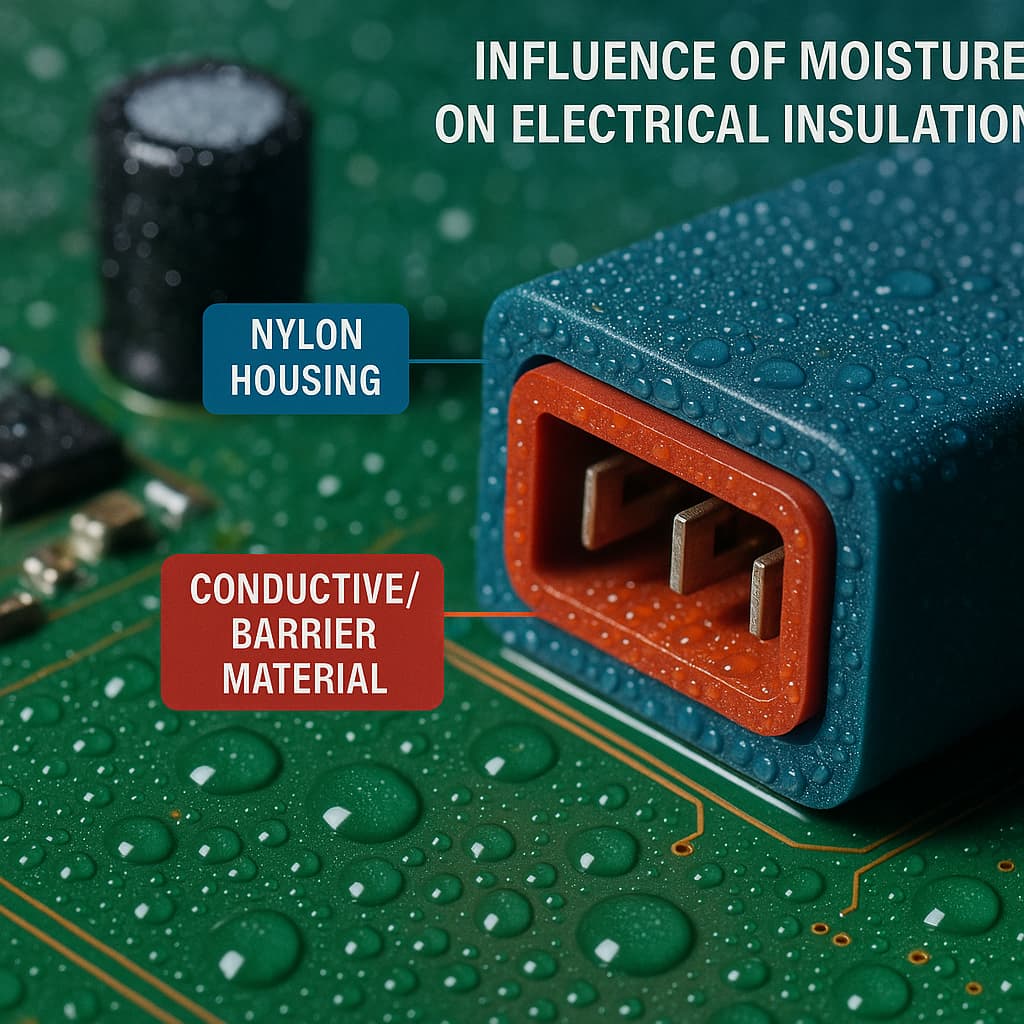

IКрайне важно понять физический смысл метрики CTI. Значение CTI отражает способность материала противостоять поверхностному трекингу или электрическому разряду в условиях высокой влажности и загрязнения. Чем выше значение CTI, тем меньше вероятность образования дуг или токопроводящих дорожек на поверхности материала при воздействии влаги. Это особенно важно для корпусов, выключателей, розеток и других компонентов, контактирующих с воздухом, который может содержать грязь или влагу. Как правило, значение CTI 400 В и выше считается высоким, подходящим для использования на открытом воздухе или в условиях высокой влажности; для бытовой электроники, используемой в помещении, значения CTI от 175 В до 250 В являются обычными и часто достаточными.

Oнеобходимо учитывать тепловые характеристики материала и температуру стеклования (Tg). В электронике нагрев печатных плат, компонентов и даже внешнего корпуса создаёт высокие температурные нагрузки на материалы. Хотя нейлон (полиамид) по своей природе обладает хорошей термостойкостью, его характеристики сильно различаются. Необходимо проверить как постоянную рабочую температуру, так и переходную пиковую температуру, а также оценить, снижается ли значение индекса CTI при высоких температурах. Также важно, модифицирован ли материал термостабилизаторами или армирован стекловолокном; это может улучшить тепловые характеристики, но также может повлиять на электроизоляцию (например, открытые волокна могут изменить пути распространения поверхностного коронного разряда).

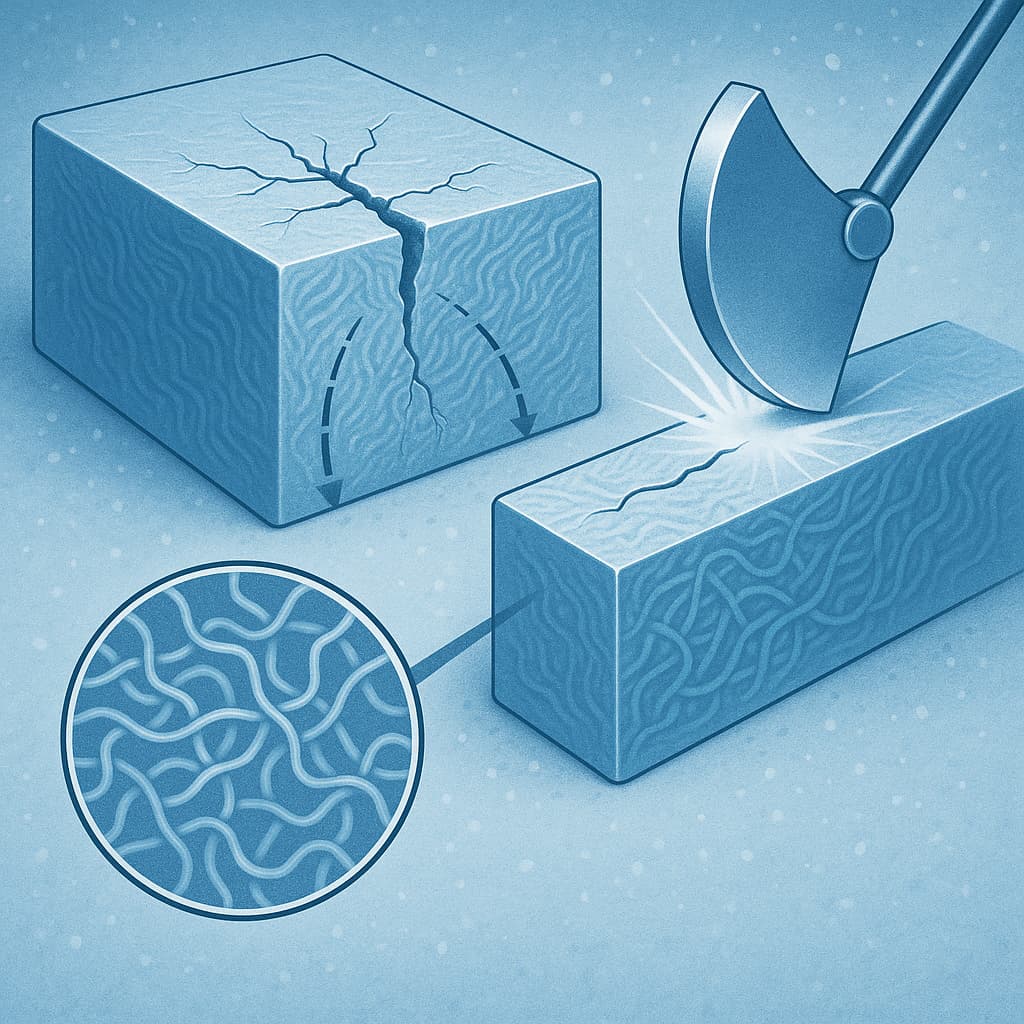

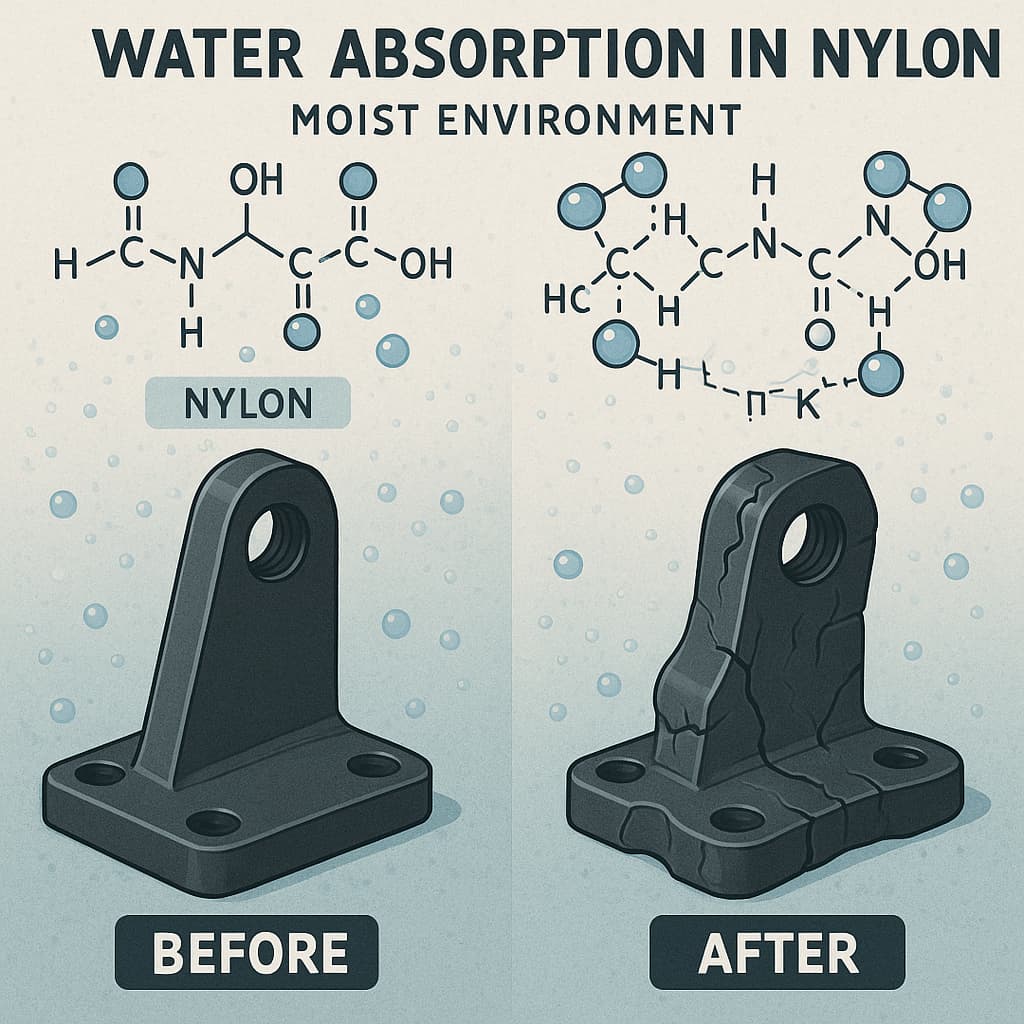

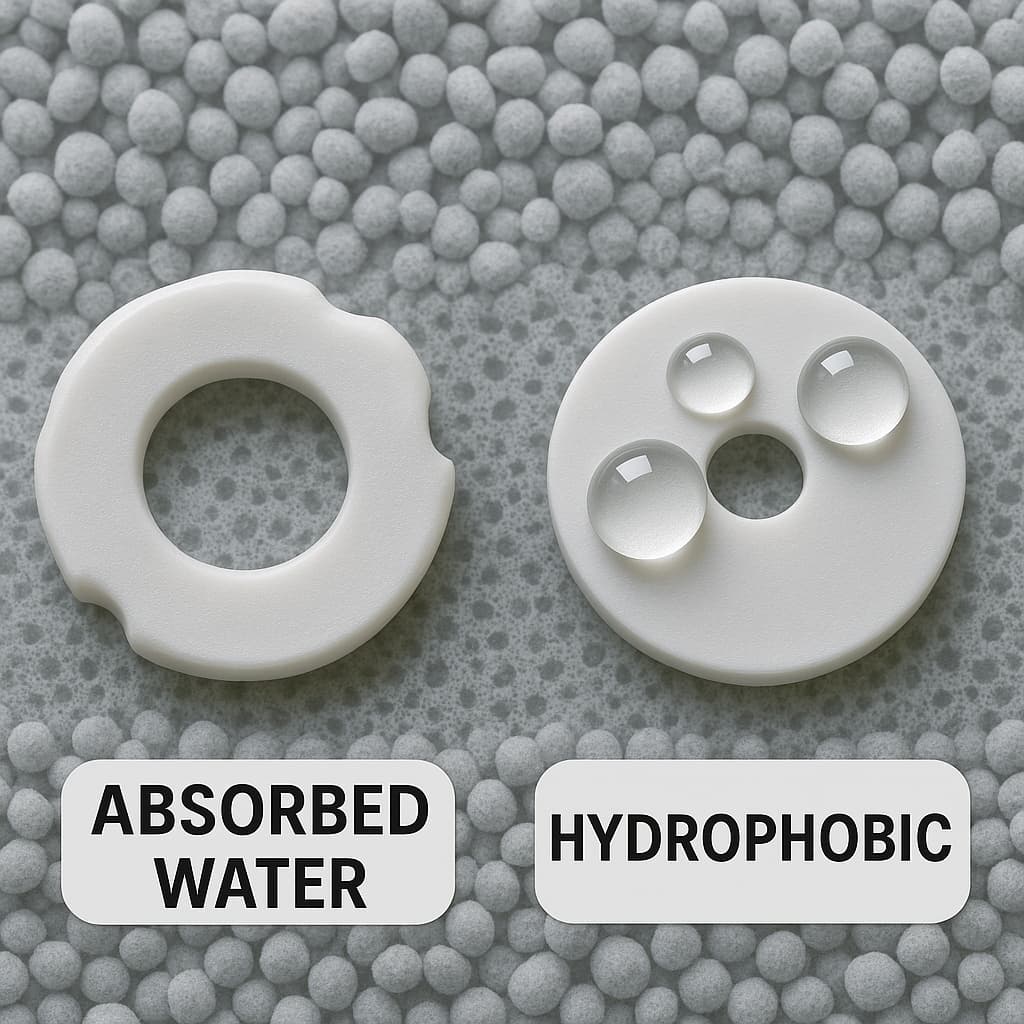

TСкорость влагопоглощения и ее влияние на электрические характеристики нельзя игнорировать. Нейлон склонен к впитыванию воды; при увлажнении его изоляционные свойства ухудшаются, он набухает, механическая прочность падает, а значение индекса CTI может значительно уменьшиться. На практике проверьте, как материал ведет себя при насыщенном поглощении: сохраняется ли приемлемая стойкость к трекингу и дугообразованию в пропитанном состоянии. Если окружающая среда характеризуется высокой влажностью или резкими перепадами температур, также следует учитывать его эксплуатационные характеристики после многократных циклов «влажность-высыхание». Некоторые нейлоны с высоким индексом CTI модифицируются (с помощью технического углерода или других добавок) для уменьшения впитывания воды; хотя эти материалы и дороже, они часто более надежны в суровых условиях.

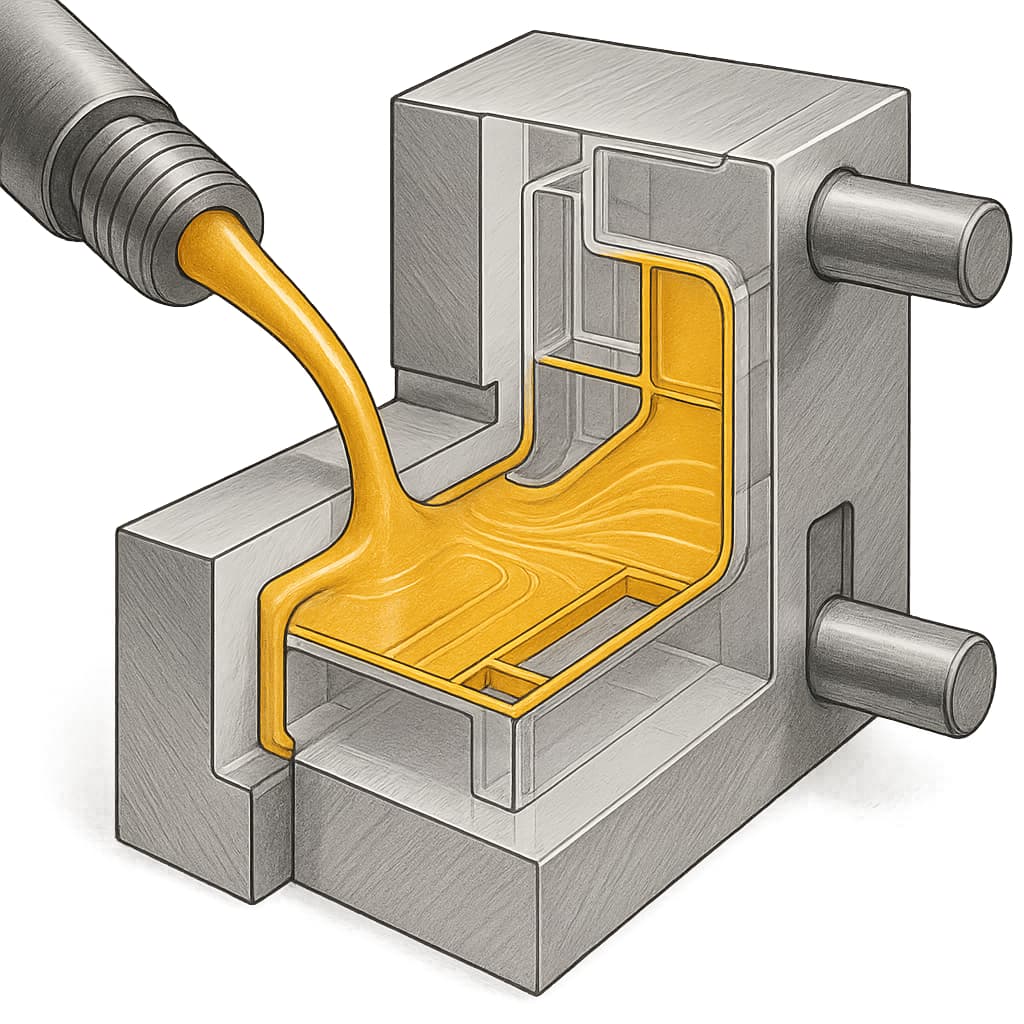

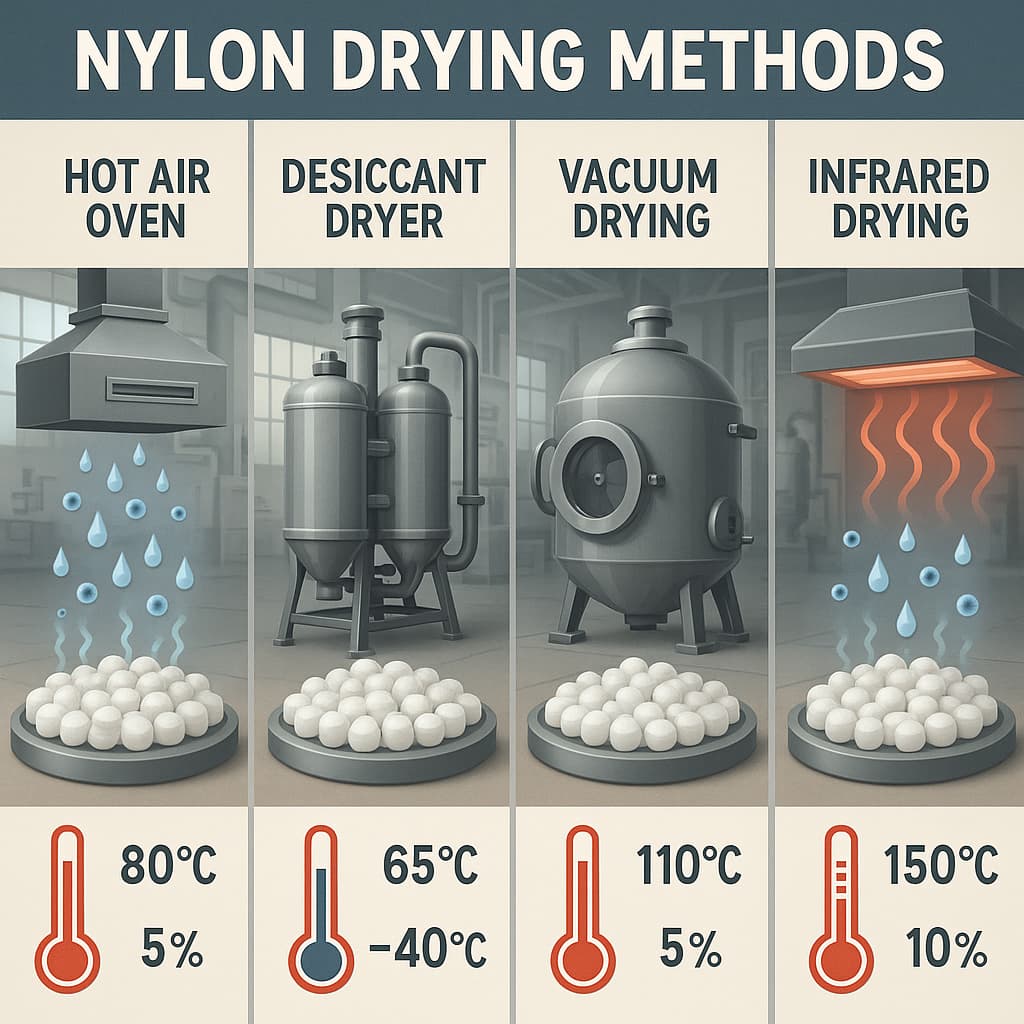

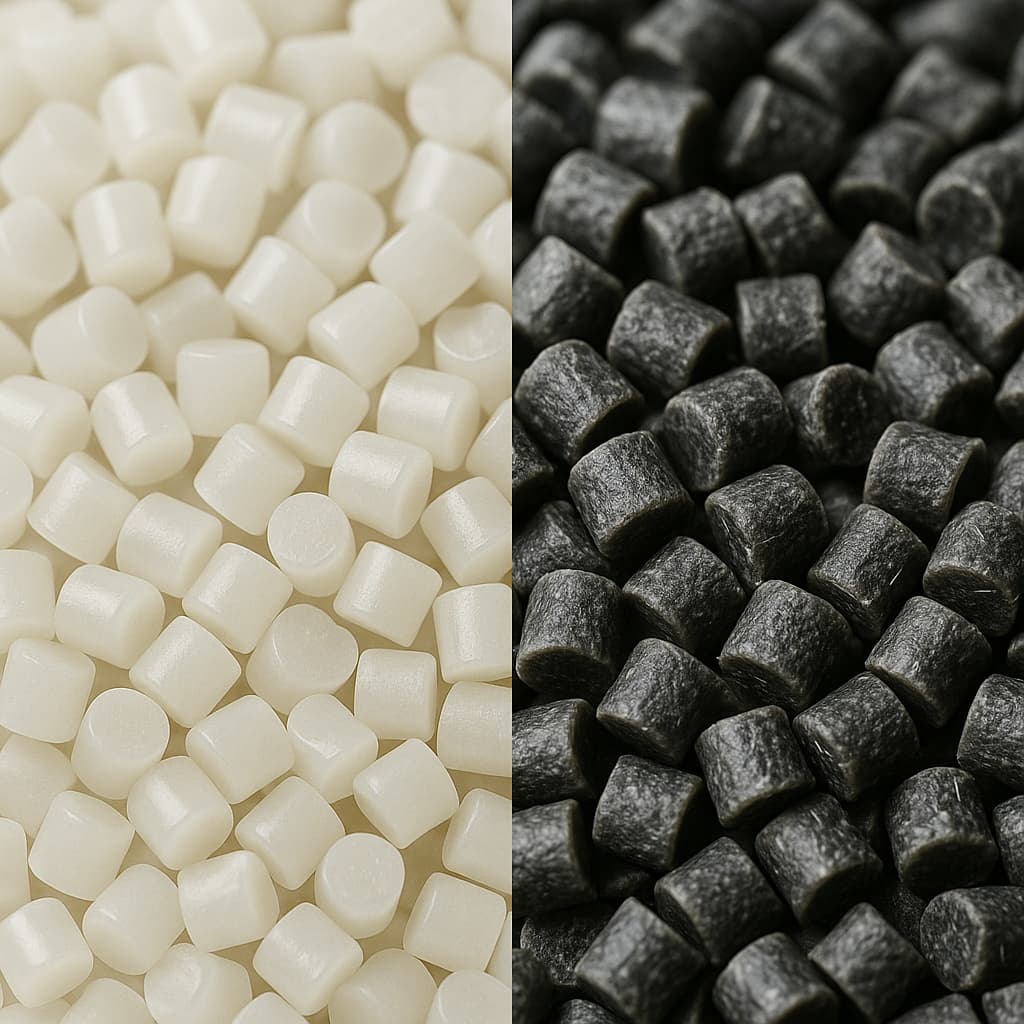

PВажны требования к технологическому процессу и методу формования. Корпуса, гнёзда штифтов, разъёмы и т. д. обычно изготавливаются литьём под давлением, экструзией или другими методами формования пластмасс. Нейлон с высоким индексом текучести расплава, особенно наполненный (стекловолокно, неорганические порошки, технический углерод) или стабилизированный к атмосферным воздействиям, может изменять свойства расплава, вязкость, индекс текучести расплава (ИПР) и температуру расплава. Это влияет на конструкцию пресс-формы, однородность толщины стенок, сложность извлечения из формы и качество поверхности. Низкая текучесть может привести к недоливу, появлению линий спая, воздушных пузырей или утяжин. Поэтому при выборе материала необходимо получить из технических характеристик индекс расплава, температуру плавления и диапазон температур обработки, а также убедиться, что они соответствуют возможностям оборудования.

LНеобходимо учитывать долгосрочную надежность и экологические нормы. Срок службы изделий в этом секторе часто составляет несколько лет и более. Ожидается ухудшение характеристик со временем под воздействием температуры, влажности и электрических напряжений. Ключевыми факторами являются: не окисляется ли нейлон с высоким индексом текучести (CTI), не желтеет ли он, не становится ли хрупким или не трескается. Кроме того, он должен соответствовать таким нормам, как RoHS и REACH: использовать нетоксичные антипирены, не содержать запрещенных веществ; добавки не должны препятствовать переработке. Также следует проверить, предоставляет ли поставщик данные испытаний на ускоренное старение (высокая температура, высокая влажность, циклическое изменение напряжения) и сертифицирован ли образец материала по стандартам UL или IEC.

CНе следует недооценивать стабильность цепочки поставок. Высококачественный нейлон часто требует более высоких затрат на сырье, наполнители, красители и антипирены, чем стандартный нейлон. Конструкторским группам необходимо сбалансировать требования к эксплуатационным характеристикам с бюджетом. В массовом производстве оборудования, такого как бытовая техника, адаптеры питания, устройства связи, стоимость материалов и эффективность обработки напрямую влияют на общую стоимость. Кроме того, сроки поставки от поставщика, стабильность характеристик от партии к партии (разница в характеристиках между партиями) могут напрямую влиять на надежность производства. Выбор надежного бренда нейлона с высоким индексом текучести, понимание его глобальных и локальных запасов и наличие альтернативных источников для покрытия перебоев с поставками — вот отличительные черты продуманной стратегии выбора материала.

CНеобходимы комплексные испытания и проверка прототипа. Теоретические технические характеристики могут быть информативны, но фактические характеристики при конечном использовании зависят от условий окружающей среды, конструкции, распределения толщины стенок, обработки поверхности и других факторов. Инженеры-конструкторы должны запрашивать образцы материалов и проводить реальные испытания сборки в ожидаемых условиях, включая экстремальные циклические изменения температуры/влажности, испытания на диэлектрическую прочность, испытания на трекинг поверхности, термоудары, испытания на механическую прочность и т. д., чтобы проверить поведение материала в конкретных условиях применения. Также следует учитывать запас прочности конструкции на случай ухудшения характеристик.

Подводя итог, выбираем нейлоновые материалы с высоким CTI В электронике и электроприборах это многофакторный компромисс: необходимо учитывать не только показатели изоляции, но и термостойкость, влагопоглощение, технологичность, надёжность и соответствие нормативным требованиям. Только сбалансированность характеристик, стоимости, производства и нормативных требований позволяет конечному продукту быть безопасным, долговечным и конкурентоспособным на рынке.

ЧИТАТЬ ДАЛЕЕ